Células a combustível

Preocupações com o aquecimento global têm incrementado a demanda por fontes de potência menos poluente. Dentro deste contexto, as células a combustível têm se mostrado uma fonte de energia alternativa altamente promissora. Entretanto existe uma série de problemas técnicos e operacionais que devem ser superados antes de tornar esta tecnologia acessível em grande escala. Células a combustível são equipamentos eletroquímicos capazes de converter energia química em energia elétrica. Para suprir uma demanda entre 0-200 kW, as células a combustível do tipo membrana eletrolítica polimérica (Polymer electrolyte membrane fuel cell - PEMFC) se mostram as melhores candidatas. Neste projeto são desenvolvidas e implementadas novas técnicas de controle para células a combustível e será também considerada a operação em condições de falha, desenvolvendo um supervisor para diagnóstico de falhas.

Alguns estudos em andamentos são apresentados a seguir. A figura 1 ilustra a evolução de algumas variáveis em testes de simulação de falha na pressão do hidrogênio [14].

Fig.1. Evolução das variáveis por falhas no suprimento de hidrogênio.

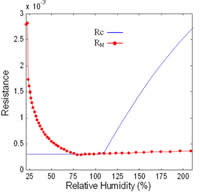

| A figura 2 ilustra o efeito da umidade relativa na resistência eletrônica dos eletrodos (Rc) e na resistência da membrana ao fluxo de prótons (RM). |

|

A figura 4 ilustra testes de operação sob várias condições de carga utilizando uma técnica de controle baseada na umidade relativa ótima.

Fig. 4. Controle de células a combustível baseado na umidade relativa.

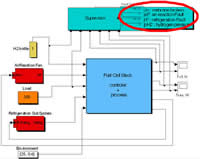

A figura 5 ilustra a estrutura de um sistema de célula a combustível com detecção de falhas. Este sistema utiliza um controlador o qual ajusta as condições de operação da célula para operar com umidade relativa ótima. O sistema também utiliza um supervisor para diagnosticar as causas de falhas, o diagnóstico é executado on-line baseado no sinal de vários sensores; no supervisor estão definidas as relações de causa-efeito das variáveis do processo, estas relações causa-efeito foram estabelecidas utilizando algoritmos probabilísticos aplicados em bases de dados composta por casos de falhas. No teste ilustrado na figura 6, o subsistema de refrigeração foi externamente desligado para simular uma falha, baseado na evolução das variáveis do processo, o supervisor diagnosticou como a causa com maior probabilidade rF (falha no subsistema de resfriamento) com uma probabilidade de 94,25%.

Fig. 5. Diagnóstico de falhas on-line em células a combustível.

Uma ferramenta de simulação para diagnóstico de falhas é disponibilizada aqui.